在線客服

摘要

本文針對輪轂涂裝領域現狀,提出采用催化燃燒紅外輻射方式進行粉末涂料固化。

研究了紅外輻射固化過程中涂膜溫度變化,測試涂膜固化度ΔTg= 1.44℃。涂膜初始附著力、CASS、耐礫石沖擊、耐水試驗均滿足性能指標要求。

紅外固化后的輪轂延伸率與熱風固化相當,抗拉強度及屈服強度優于熱風固化工藝。經能耗分析,催化燃燒紅外輻射固化可節省天然氣成本76萬元/年,節省63%的占地空間。

催化燃燒紅外輻射固化具有外觀優異,漆膜性能優良,基體材料性能穩定,能耗低、節省空間等眾多優勢,適用于輪轂涂裝領域。

01前沿

輪轂生產工藝為熔煉-壓鑄-機加工-涂裝,現有鋁合金輪轂涂裝生產線主要采用天然氣熱風循環固化技術,該技術為間接加熱,能耗高,熱量從工件的表面緩慢傳遞到涂層內部,熱效率低于30%。

熱風固化是由表向里的熱傳導加熱,在固化過程中所產生的氣體易留在涂層中形成氣泡,同時由于有流動空氣,固化過程容易造成灰塵二次污染,從而導致涂層質量下降。

催化燃燒紅外輻射加熱技術最早在1953年由法國森吉仕瑪泰公司研發并應用于涂料固化行業。

該技術采用貴金屬、稀土氧化物、鈣鈦礦等為催化劑,天然氣在催化劑表面發生無火焰燃燒,能量幾乎完全以紅外輻射方式釋放;

特定波長的紅外線與有機涂料分子共振,使涂料迅速升溫固化,燃燒能量得到最充分和最有效的利用。紅外固化與傳統熱風固化方式相比,具有眾多優點:

能源利用率高。紅外固化以輻射的形式直接作用于涂層,可減少熱量在傳遞過程中的損失;產生的紅外線波長與粉末涂料吸收波長匹配,而鋁基體幾乎不吸收,從而實現只加熱涂層而不加熱鋁基體的效果。

漆膜固化質量高。紅外固化不需要快速循環風,可減小空氣中粉塵的影響。

占地面積小。紅外線輻射固化加熱速度快,所需距離短,占地面積遠小于熱風循環烘箱。

環保。燃氣紅外催化面板使可燃物在催化劑的作用下發生無火焰燃燒,產物為水和二氧化碳,沒有廢氣、粉塵等污染物排出。

固化時間短。紅外輻射加熱熱量直接作用于涂層,加熱速度快,傳熱效率高,可縮短漆膜固化時間,漆膜紅外線輻射固化時間約為熱風循環加熱固化時間的1/2~1/10。

結合催化燃燒紅外輻射固化的眾多優勢,其在輪轂涂裝領域有較大發展潛力。

02試驗材料與設備

實驗所用材料、設備均為市面購買或自制。

2.1 實驗材料

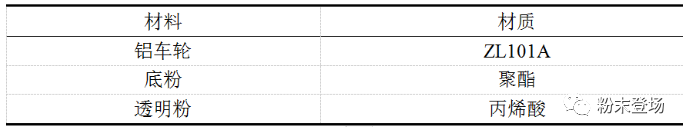

Tab. 1實驗所用材料

2.2 實驗設備

催化燃燒紅外輻射固化烘箱、熱風循環固化烘箱、差熱分析儀(DSC)、鹽霧試驗箱、水浸試驗箱、碎石沖擊試驗臺、拉伸試驗機。

03試驗方法

3.1 粉末固化工藝

工藝1:鋁車輪→預處理→110℃烘干后備用。

工藝2:鋁車輪→預處理→噴涂透明粉→ 熱風200℃固化38min。

工藝3:鋁車輪→預處理→噴涂透明粉→ 紅外200℃固化12min。

3.2 差熱分析儀測試程序

Tg1:20℃→10℃/min速率升溫至80℃→10℃/min速率升溫至250℃

Tg2:250℃→10℃/min速率降溫至20℃→恒溫1min至20℃→10℃/min速率升溫至150℃。

3.3 漆膜性能試驗

3.3.1 附著力測試

參照GB/T 9286-1998。判定條件:特性值≤1

3.3.2 CASS試驗

參照GB/T 10125-2012,氯化鈉含量:50 ± 5g/L,PH值:3.1-3.3,溫度:50 ± 2℃,噴鹽量:1.0-2.0ml/h,CuCl2·H2O含量:0.26 ± 0.02g/L;試驗時間:168h。

判定條件:劃線處腐蝕寬度雙邊總和CMax≤3mm。

3.3.3 耐礫石沖擊試驗

參照SAE J400(2012-10)試驗方法,溫度:25±5℃,鵝卵石體積:0.5L,空氣壓力:(483±21)KPa,沖擊角度:90°,注射時間:(10±1)s。判定條件≥4B

3.3.4 耐水試驗

參照GB/T 30648.2-2015,溫度:40±1℃浸泡240h,判定條件:二次附著力特性值≤1

04結果與討論

4.1外觀

圖片Fig. 1熱風固化及紅外固化透明粉輪轂外觀對比

如Fig.1所示,工藝2熱風固化與工藝3紅外輻射固化制作的透明粉輪轂外觀良好,均無明顯雜質缺陷。

4.2 固化度

輪轂表面透明粉的固化程度是衡量催化燃燒紅外輻射固化工藝的重要評價標準,透明粉完全固化是保證漆膜性能的前提條件。

4.2.1 爐溫曲線

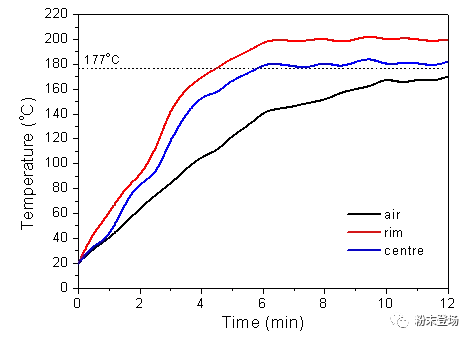

Fig. 2 紅外固化過程中涂層溫度及空氣溫度

采用爐溫儀測試紅外固化設備正常工作狀態下輪心、輪輻及空氣溫度溫度變化曲線。

設置溫度200℃,加熱時間12min,測試結果分別如Fig. 1所示(紅色曲線代表輪緣溫度,藍色曲線代表輪心溫度,黑色曲線代表空氣溫度)。

結果顯示在紅外固化過程中輪緣溫度最高為203℃,輪心溫度最高為 181℃,空氣溫度最高約為167℃。

輪心溫度低于輪緣溫度是由于輪心處基體厚度較大從而吸收了較多的來自于涂膜的熱量所致,因此需將輪心設置為溫度基準點,使得整個輪轂表面粉末涂層均可完全固化。

空氣溫度低于輪轂表面涂膜35℃左右,證明了紅外輻射能量主要作用于涂層,空氣吸收較少能量,從而實現節省能源的目的。

4.2.2 DSC測試

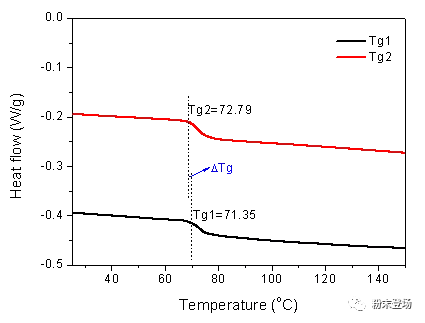

試驗結束后取出樣輪,刮取輪輻正面涂膜,進行DSC測試以確定漆膜固化程度,試驗結果見Fig. 3。

Fig. 3 紅外固化涂膜DSC結果

玻璃化轉變溫度(Tg)是非晶高分子聚合物的重要參數,熱固性涂料發生交聯固化反應前后,Tg隨之變化,若反應完全則對應Tg不再發生變化。

工程上,ΔTg<2℃為判定涂層完全固化的標準。如圖所示,Tg1=71.35℃,Tg2=72.79℃,ΔTg=Tg2-Tg1=72.79-71.35=1.44℃, DSC結果證明使用催化燃燒紅外輻射方式可使粉末涂料完全固化。

4.3 漆膜性能

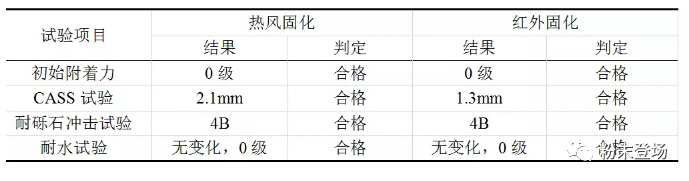

對熱風固化、紅外固化制作的輪轂進行初始附著力初始、CASS試驗、耐礫石沖擊試驗和耐水試驗,測試結果見Tab. 2。

Tab. 2 漆膜性能結果

如Tab. 2所示,紅外固化方式得到的輪轂在初始附著力、CASS、耐礫石沖擊性能及耐水性能均與熱風固化輪轂表現出了同等水平。

初始附著力0級,無涂層剝落,證明該固化方式得到的涂膜與基體結合力良好。CASS試驗雙邊腐蝕寬度1.3mm,證明該固化方式得到的涂膜抗腐蝕性能優異。

耐礫石沖擊試驗評級4B,碎片規格1-3mm,數量50-74個,證明該固化方式得到的涂膜耐韌性較好,具有優良的抗碎石打擊能力。

耐水試驗后涂層表面無變化,證明該固化方式得到的涂膜抗水分子滲透能力較強,可實現對基體的較好保護。

4.4 材料性能結果

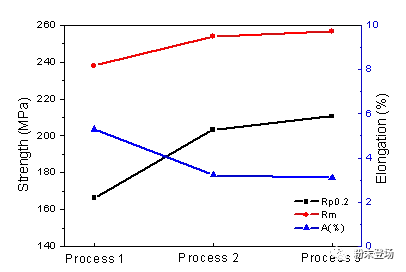

三種工藝輪轂各取根輪輻進行抗拉強度(Rp0.2)、屈服強度(Rm)、延伸率(A)測試。將數據取平均值后,結果見Fig. 3。

Fig. 4 三種工藝下材料性能對比

如Fig. 4所示,經熱風固化后,輪轂的抗拉強度及屈服強度均有一定提升,分別為37MPa、16Mpa。

與熱風固化趨勢類似,紅外固化后輪轂的抗拉強度及屈服強度分別提升了44Mpa和18MPa。

涂料烘烤固化后,基體延伸率下降,熱風固化工藝下降2.1%,紅外固化工藝下降2.2%。

與熱風固化相比,紅外固化工藝對輪轂材料性能影響較小,同時增加了鋁合金的抗拉強度及屈服強度,證明該工藝適用于輪轂涂層烘干固化。

05能耗分析

5.1 天然氣消耗

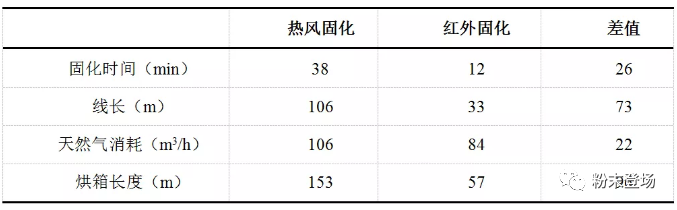

依據某輪轂生產車間所提供的粉末烘箱熱風循環固化實際能耗及本紅外輻射固化烘箱能耗對二者進行對比,結果如Tab. 3所示。

Tab. 3熱風固化與紅外固化能耗對比

為達到粉末完全固化,熱風固化時間為38min,紅外固化為12min估算,熱風固化所需線長106m,紅外固化所需線長33m,可節省約69%的占地空間;

熱風固化天然氣消耗約為106m3/h,紅外固化天然氣消耗約為84m3/h,可節省約21%的天然氣消耗,若每天按運營24小時,每個月運營30天,天然氣價格按4元/m3計算,每年每個粉烘箱因燃氣節省可獲得的經濟效益如下:

燃氣節省=22*24*30*12*4=760320 元/年

5.2 占地分析

熱風固化烘箱有效長度約為106m,紅外固化烘箱有效長度約為33m,可節省約69%的占地空間;

熱風固化冷卻段長度約為47m,紅外固化由于直接作用于漆膜,輪轂本身溫度遠低于漆膜溫度,紅外固化烘箱冷卻段約可節省約50%的空間,長度約為24m。

熱風固化烘箱有效總長度約為153m,紅外固化烘箱有效總長度約為57m,紅外輻射固化可節省約63%的占地空間。

06結論

(1)催化燃燒紅外輻射固化可得到外觀優異的輪轂產品。

(2)催化燃燒紅外輻射固化方式可實現透明粉末完全固化。

(3)催化燃燒紅外輻射固化得到的涂膜初始附著力、CASS、耐礫石沖擊、耐水試驗均滿足性能指標要求。

(4)催化燃燒紅外輻射固化后輪轂延伸率與熱風固化相當,抗拉強度及屈服強度優于熱風固化工藝。

(5)相比于熱風循環固化,催化燃燒紅外輻射固化可節省天然氣成本76萬元/年,節省63%的占地空間

聲明:本文內容來源自粉末登場,版權歸原作者所有,轉載目的在于傳遞更多信息,并不代表本公眾號(本網)贊同其觀點和對其真實性負責。如涉及作品內容、版權和其它問題,請來電或致函告之,我們將及時給予處理!